Monitorización energética industrial: cómo reducir un 15–30% el consumo analizando tus datos

La monitorización energética industrial se ha convertido en una de las herramientas más eficaces para reducir costes operativos, mejorar la eficiencia energética y tomar decisiones basadas en datos reales. En un escenario marcado por el aumento del precio de la energía, la volatilidad del mercado eléctrico y una mayor exigencia normativa, las empresas industriales necesitan algo más que revisar la factura mensual: necesitan entender su consumo en profundidad.

Numerosos estudios y experiencias reales demuestran que, cuando una instalación industrial analiza su comportamiento energético de forma continua, es posible reducir el consumo entre un 15 % y un 30 % sin afectar a la producción. La clave está en medir correctamente, analizar los datos y actuar sobre ellos.

Qué es la monitorización energética industrial

La monitorización energética industrial consiste en la medición continua y el análisis detallado del consumo energético de una instalación, proceso o equipo productivo. A diferencia de una auditoría energética puntual, la monitorización permite observar el comportamiento real del consumo a lo largo del tiempo, tanto en tiempo real como en histórico.

Un sistema de monitorización energética industrial recopila datos como consumos eléctricos, potencias demandadas, tensiones, intensidades, energía reactiva o variables ambientales, y los centraliza en una plataforma digital. Esto permite identificar patrones de consumo, detectar desviaciones, localizar ineficiencias y evaluar el impacto real de cualquier mejora implementada.

En entornos industriales complejos, donde conviven múltiples procesos y cargas, la monitorización energética deja de ser una opción para convertirse en una herramienta estratégica de gestión.

Beneficios directos de monitorizar instalaciones industriales

La implantación de un sistema de monitorización energética industrial aporta beneficios claros y medibles desde el primer momento.

Uno de los principales beneficios es la identificación de consumos innecesarios o fuera de horario, muy habituales en instalaciones industriales. Equipos en standby, procesos mal secuenciados o consumos residuales pueden suponer un porcentaje relevante del gasto energético anual.

Otro beneficio clave es el control de picos de potencia, que permite evitar penalizaciones y optimizar la potencia contratada. La monitorización también facilita la detección de anomalías en equipos críticos, mejorando el mantenimiento preventivo y reduciendo paradas no planificadas.

Además, disponer de datos energéticos fiables mejora la trazabilidad y justificación técnica ante auditorías, certificaciones o solicitudes de ayudas y subvenciones públicas, cada vez más ligadas a la medición y verificación del ahorro energético.

Casos prácticos y ejemplos de ahorro

En la práctica, los mayores ahorros derivados de la monitorización energética industrial suelen venir de decisiones basadas en datos que antes no estaban disponibles.

Por ejemplo, el análisis de curvas horarias puede revelar consumos elevados durante periodos sin producción, lo que permite reprogramar equipos o automatizar paradas. En otros casos, la monitorización detecta picos de potencia concentrados en arranques simultáneos de maquinaria, facilitando su escalonamiento.

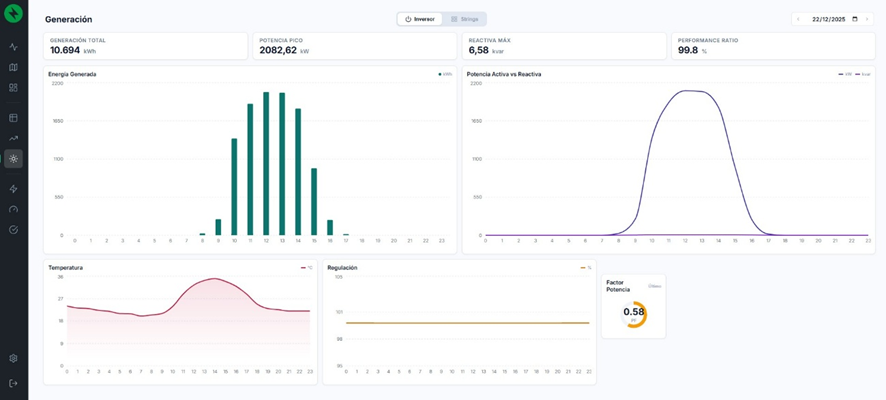

En instalaciones fotovoltaicas industriales, la monitorización energética permite identificar pérdidas de rendimiento por sombras, suciedad, fallos de equipos o limitaciones de vertido, actuando de forma rápida y dirigida. Estas acciones, acumuladas en el tiempo, explican reducciones de consumo habituales del 15–30 %.

Cómo aborda PAVENER la monitorización y mejora energética

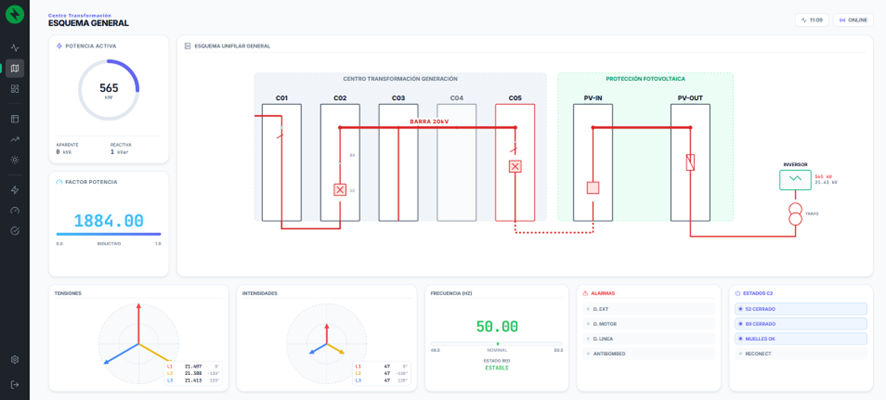

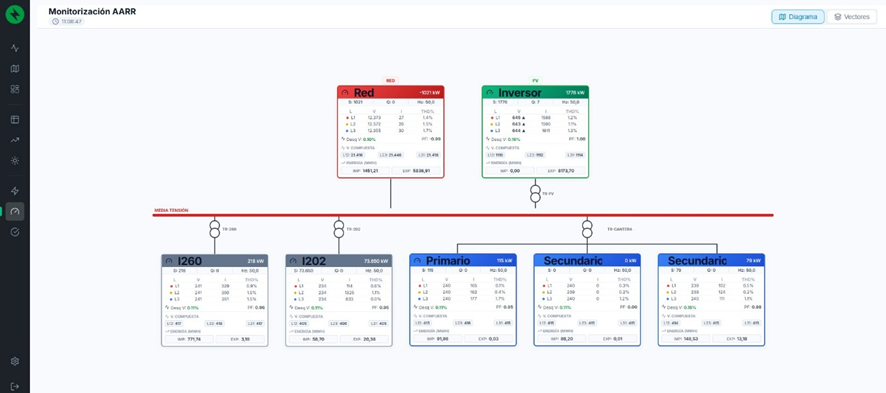

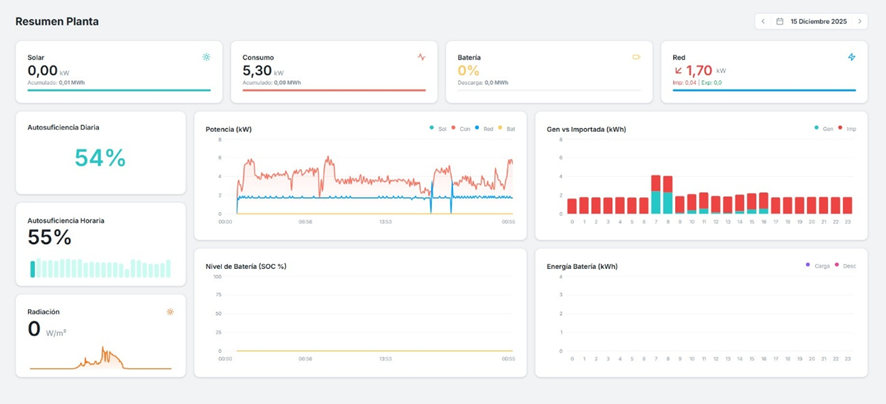

En PAVENER, la monitorización energética industrial se articula a través de PAM (Pavener Advance Monitoring), un sistema propio desarrollado para ofrecer control total de instalaciones energéticas, especialmente en entornos industriales y fotovoltaicos.

PAM es una plataforma diseñada para proporcionar supervisión integral, permitiendo analizar el rendimiento de la instalación, detectar incidencias, generar informes automáticos y tomar decisiones basadas en datos reales, tanto en tiempo real como en histórico.

El sistema permite visualizar consumos, potencias, estados operativos, alarmas y variables ambientales desde cualquier dispositivo, integrando equipos como inversores, analizadores de redes, estaciones meteorológicas o sensores específicos. Además, incorpora indicadores avanzados como el análisis de pérdidas y la eficiencia real de la instalación.

El enfoque de PAVENER no se limita a medir, sino a interpretar los datos y transformarlos en mejoras concretas, priorizando aquellas acciones con mayor impacto energético y económico. De este modo, la monitorización se convierte en una herramienta activa de optimización y no en un simple cuadro de mando.

Conclusión

La monitorización energética industrial es hoy uno de los pilares fundamentales para reducir costes, mejorar la eficiencia y avanzar hacia un modelo energético más competitivo y sostenible. Medir el consumo ya no es suficiente: es imprescindible analizar los datos y actuar sobre ellos con criterio técnico.

Gracias a sistemas avanzados como PAM, las empresas industriales pueden transformar la energía de un coste difícil de controlar en una variable gestionable y optimizable, logrando ahorros reales y sostenibles en el tiempo.

En PAVENER ayudamos a las industrias a convertir sus datos energéticos en decisiones, eficiencia y ahorro real, sentando las bases para un futuro energético más inteligente.